全球工程公司雷尼绍与两家创新技术公司合作,展示了金属增材制造 (AM) 技术生产模仿骨骼机械特性的轻质脊柱植入物的能力。作为该项目的一部分,制造研究组织爱尔兰制造研究 (IMR) 设计并制造了一系列具有代表性的脊柱植入物。 IMR 使用 nTopology 的软件设计植入物,并在雷尼绍 RenAM 500M 金属增材制造系统上生产。

背景

IMR 总部位于都柏林,为爱尔兰制造公司提供所需的支持,为下一代数字制造做好准备。医疗器械生产是爱尔兰的一个盛行行业,IMR 与多家公司合作研究 3D 打印医疗器械可以实现的目标。

nTopology 是一家位于纽约的行业领先的衍生式设计公司,为先进制造开发了下一代设计工程软件。 nTopology 独特的软件平台支持创建复杂的、性能驱动的设计,充分利用增材制造的能力。这些高级设计可以在几分钟内创建,而不是几小时或几天。 nTopology 的平台支持在软件中捕获工程工作流程、制造流程和知识,从而使用户能够创建自定义工作流程以满足他们的确切要求。需要脊柱植入物来恢复患有一系列疾病的患者的椎间高度,包括退行性椎间盘疾病、椎间盘突出、脊椎滑脱、椎管狭窄和骨质疏松症。

“感谢雷尼绍开发脊柱植入物以及从事其他项目的所有支持,我们提高了员工的技能,现在在增材制造领域已经站稳脚跟。雷尼绍与我们孜孜不倦地合作,改进生产脊柱植入物的增材制造工艺。我们一起设计了一组实验,为产品提供最合适的参数设置。因此,我们将关键特征所需的后处理量减少了 10 倍。”

爱尔兰制造研究 (IMR)(爱尔兰共和国)

挑战

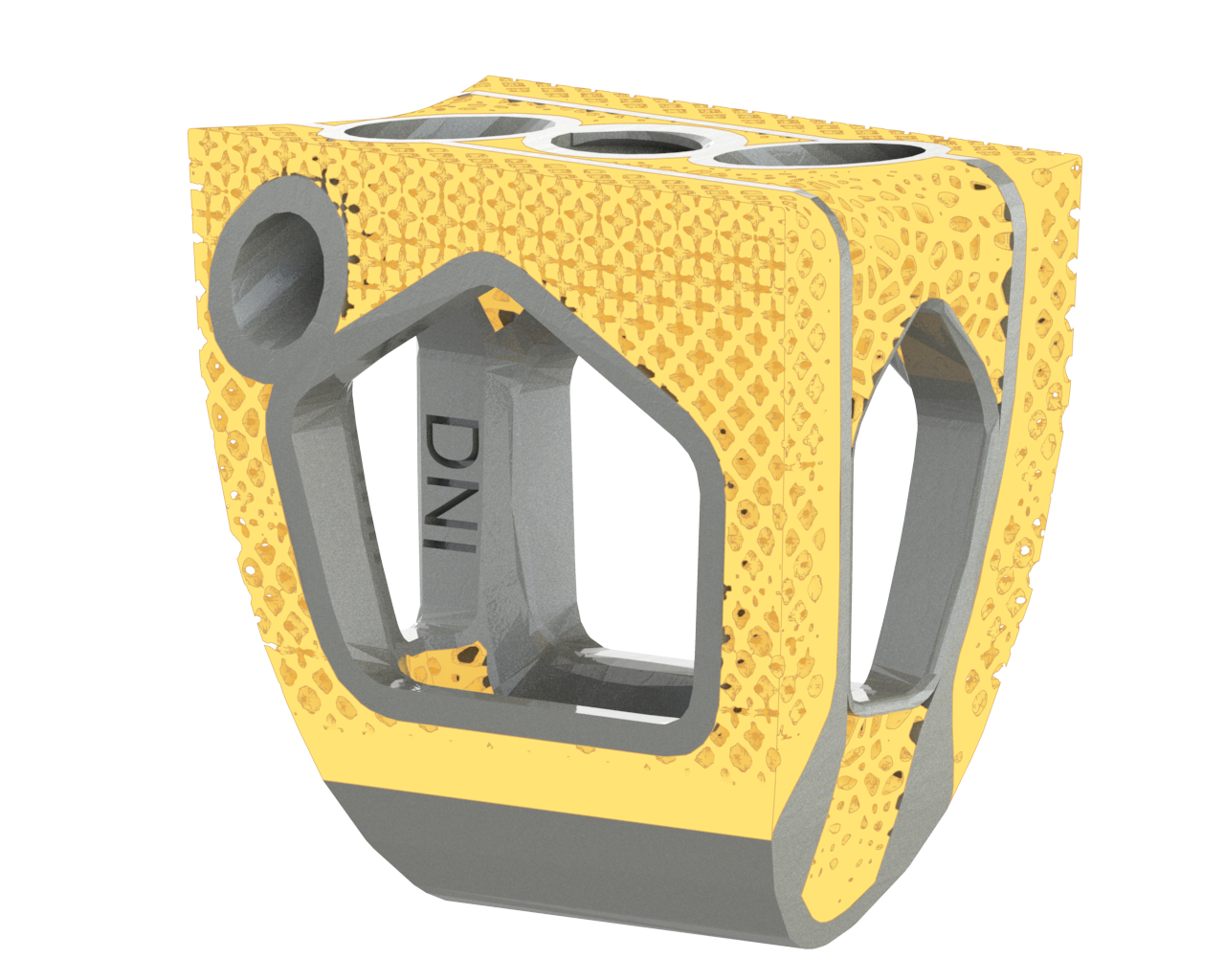

传统的制造技术无法生产具有格子结构的脊柱植入物,这种结构提供高表面积以促进成骨细胞迁移到植入物中,并能够优化多孔体积的机械性能以满足所需的负载条件。

IMR 将金属 AM 确定为制造针对骨整合优化的晶格结构的合适方法。但是,必须确定最合适的设计软件和 AM 机器。“AM 硬件的功能发展迅速,现在已经超越了传统设计工具的功能,”nTopology 业务发展和合作伙伴关系总监 Duann Scott 解释说。 “nTopology 成立于 2015 年,当时创始人意识到没有可以设计 AM 能够生产的复杂几何形状的软件。”

“为了实现从设计到制造的顺畅 AM 工作流程,硬件和设计软件需要有效沟通,”Scott 继续说道。 “在生产脊柱植入物时,从设计软件到 AM 机器的轻松转换尤其重要,因为中间阶段和信息传输为发生错误和不一致提供了机会。”

解决方案

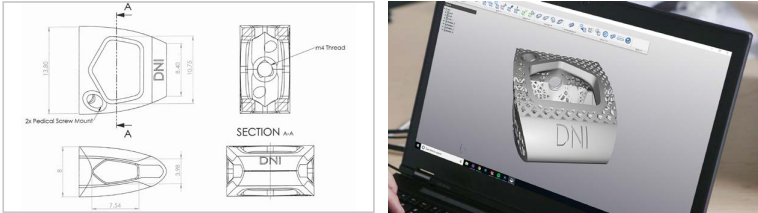

雷尼绍、IMR 和 nTopology 联手生产用于颈椎(c 脊柱)的植入物,这些植入物使用 AM 结合了晶格结构。种植体类型的项目名称为前路、颈椎、椎间装置或 ACID。

首先,IMR 创建了一个设计信封,以确定 AM 提供的独特机会,以改善患者的治疗效果。 nTopology 随后提供了设计脊柱植入物复杂几何形状所需的软件,并使用雷尼绍的 RenAM 500M 机器使用 AM 制造植入物。

IMR 进行了广泛的研究,以确定特定情况下的适当尺寸以及植入物在日常生活中必须承受的负载条件。以及在极端情况下,例如跑步或跳跃。该数据与已知需要脊柱植入物的疾病患者骨骼的已知材料特性相结合。随后,这三家公司共同设计了该装置的机械特性,这在很大程度上取决于晶格结构中所用晶胞的几何形状,以实现更接近人体骨骼的机械性能,并优化多孔晶格以用于骨整合。

一旦确定了植入物的设计参数,IMR 就会使用 nTop 平台生成设计文件。 nTopology 和雷尼绍密切合作以确保他们的产品兼容,以便设计可以从 nTop 平台无缝转换到 RenAM 500M。然后,IMR 使用 RenAM 500M 用 23 级钛(Ti 6Al-4V ELI)生产原型。

该公司进行了一系列测试,以证明该设备符合 FDA 要求的标准规范中最相关的要素。对化学性能进行了测试,以确保它们分别符合 ASTM F136 和 ASTM F3302,即用于矫形植入物的锻造级 23 钛的标准规范和通过粉末床熔融增材制造钛合金的标准规范。多孔结构的机械性能按照 ISO 13314 进行表征,ISO 13314 是一种用于确定多孔金属材料的压缩性能和失效模式的测试方法。最后,测试确保符合 ASTM 1104 和 ASTM 1147,标准测试方法证明多孔结构不会从设备的固体表面分层。

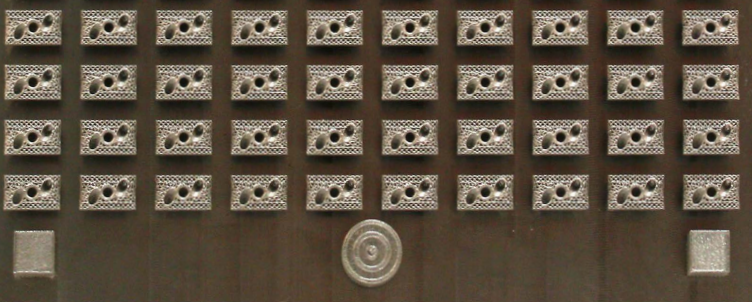

IMR 高级研究工程师 Sean McConnell 解释说:“为了演示概念验证,我们在 RenAM 500M 构建板上构建了见证试样并对试样进行了破坏性测试。” “我们这样做是为了确定植入物的化学、冶金和机械性能。”

结果

这项概念验证研究表明,增材制造可用于生产具有传统制造方法无法实现的特性的脊柱植入物。 RenAM 500M 用于制造原型和最终植入物,因此不必为不同的机器翻译该程序。这种简化的工作流程将为医疗设备制造商节省大量成本和时间。

“两年前,IMR 中的 AM 还不存在,”麦康奈尔解释说。 “感谢雷尼绍开发脊柱植入物以及从事其他项目的所有支持,我们提高了员工的技能,现在在增材制造领域已经站稳脚跟。”

“我们已经能够将从雷尼绍获得的有关增材制造的知识传递给我们的客户,”McConnell 补充道。 “我们正在与以前担心与 AM 知识差距相关的风险但现在正在使用 AM 设备建立信心的公司合作。”

“雷尼绍与我们孜孜不倦地合作,改进生产脊柱植入物的增材制造工艺,”麦康奈尔继续说道。 “我们一起设计了一组实验,为产品提供最合适的参数设置。因此,我们将关键特征所需的后处理量减少了 10 倍。”

“IMR 在将先进制造技术引入爱尔兰工业方面发挥了重要作用,”雷尼绍医疗和牙科产品部营销经理 Ed Littlewood 解释说。 “该公司的设计专业知识和研究严谨性使生产具有代表性的脊柱植入物成为可能,这些植入物展示了 AM 改变医疗保健的潜力。”

除了展示 AM 生产脊柱植入物的能力外,这项研究还表明,通过在早期阶段考虑增材制造 (DfAM) 设计,可以减少对支撑的依赖,从而减少精加工操作。

“脊柱植入物项目使我们能够加深对医疗设备生产和 AM 机器能力的理解,”斯科特解释说。 “这使我们能够开发我们的设计软件,以便它可以用于推动先进制造技术在医疗设备中的使用。”

“在调整软件以符合 RenAM 500M 的要求时需要进行大量的反复试验,”Scott 补充道。 “然而,雷尼绍的工程师使整个过程顺利而高效。像这样的项目通常需要数年时间,但 nTopology、雷尼绍和 IMR 之间的出色合作意味着我们可以在几个月内完成这项研究。”

“我们将继续与雷尼绍密切合作,以确保公司能够使用 AM 技术。 我们希望鼓励在先进制造业中进行更广泛的合作,”斯科特总结道。