采矿业需要新的钻井解决方案来满足行业日益增长的生产力需求。与当前的钻井解决方案相比,这些解决方案需要相对环保且具有成本竞争力。许多现有的地下矿井都达到了当前采矿方法难以以成本效益方式管理的极深深度。新矿床更深,产量更低。这些因素需要通过新的、更有效和更精确的钻井进行更大规模的采矿和资源规划。

背景

Wassara 是一家总部位于瑞典的矿业公司,拥有许多能够在对环境影响最小的情况下开采矿物的创新产品。

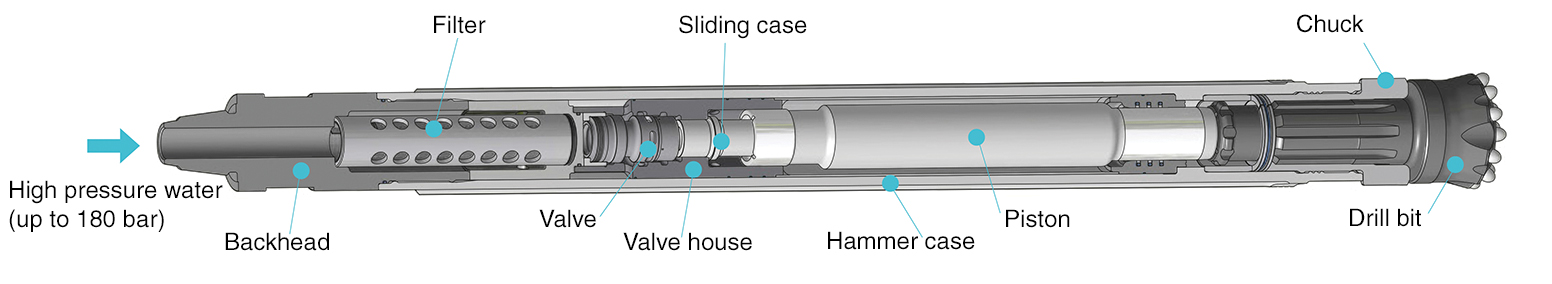

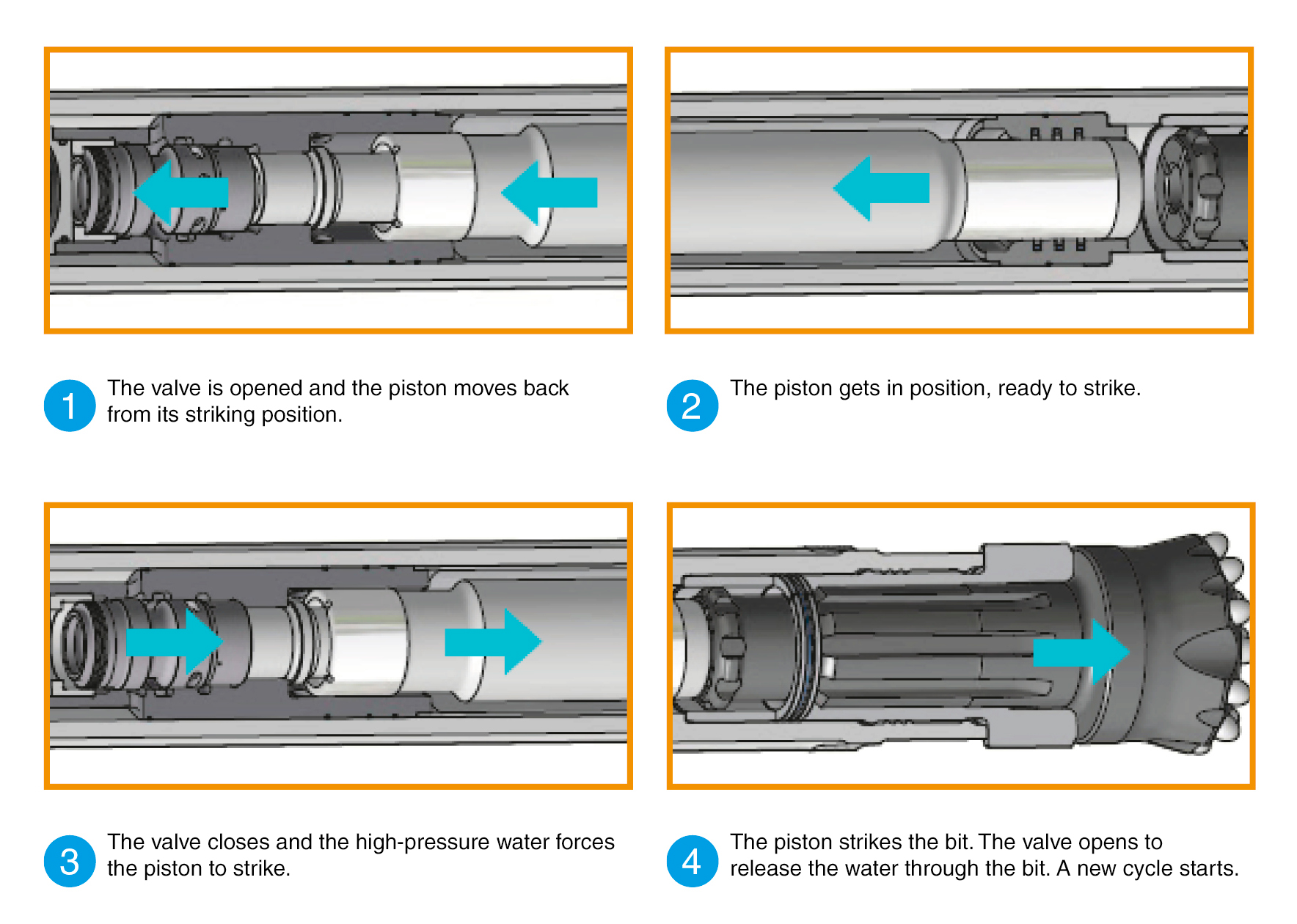

Wassara 的技术使用高压水为潜孔 (DTH) 锤提供动力。 Wassara 的水力潜孔锤是当今最环保的冲击钻方法。潜孔锤以水为动力,不使用油润滑,意味着不会污染空气或水。水也有效抑制灰尘。水的不可压缩性是 Wassara 锤系统功能的关键因素。与更传统的空气 DTH 技术相比,它还大大节省了能源成本,并降低了为锤子供电的能源需求。

水是选择的介质,因为它允许每次打击产生高频率和高能量的冲击。此外,当水离开锤子时,它有足够的速度将岩屑和碎屑带到表面并清洁孔。该技术提供了卓越的优势,例如高生产率、钻孔质量和对正在钻探的地层的最小附带影响。水力潜孔锤技术使矿业公司能够选择最适合矿体的采矿方法,被视为朝着优化采矿迈出的一大步。

挑战

每个 DTH 工具都有许多复杂的部分。该工具的核心是为活塞组件提供双向水流的滑动外壳。滑动外壳需要多个内部流体通道以允许水流动,并且由于其复杂性,它不能由单个部件制造。这种设计的复杂性使得这些部件相对昂贵。由于连接过程而导致生产中经常出现次品,以及由于磨损或点腐蚀而导致的故障增加了成本,从而增加了维护要求。

解决方案

为了降低成本并提高滑动外壳组件的可靠性,Wassara 与雷尼绍接洽,以调查增材制造 (AM) 是否是一种合适的替代制造方法。金属增材制造的众所周知的优势之一是能够将两个或多个复杂的机械加工零件组合成单个 3D 几何体,或者简化复杂的制造步骤,例如需要对一端进行盲塞或焊接的交叉孔钻孔。当最终零件无需任何进一步的设计修改即可制造时,这为测试在同一应用中使用金属增材制造零件的有效性提供了理想的基础。因此,可以在标准测试条件下比较同类零件,结果的任何显着差异都可以直接归因于生产技术的变化。 Wassara 的滑动外壳几何形状经过重新设计,以结合 AM 设计自由的一些优势。

采用金属增材制造要克服的下一个障碍是针对特定应用的正确金属合金的可用性。在这种情况下,用于该部件的标准钢合金是 527M20,这是一种结构合金钢,由于中等碳含量,通常不会考虑用于金属 AM。更适合用于增材制造的钢合金选择是 316L 不锈钢,然而,尽管这种合金的耐腐蚀性能很高,但预计它不会具有足够的耐磨性和在使用过程中承受侵蚀。

雷尼绍建议的替代方案是使用马氏体时效钢合金来生产测试部件。马氏体时效钢是一类可时效硬化的工具钢,用途极为广泛,并且可热处理到能够定制某些应用所需的性能的程度。

这是该钢首次在此类工业采矿应用中进行测试,因此部件在构建后进行热处理以获得最大硬度。

结果

为了测试部件的性能,它被组装成一个完整的工具并在标准采矿条件下使用,在候选岩面上形成典型的长孔通道。然后对钻具进行例行目视检查和维护。与标准零件相比,增材制造的滑动外壳没有出现点蚀迹象,磨损很小。在重新检查之前,重新组装了该工具并进行了进一步的钻孔测试。

在第二次测试之后,AM 制造的滑动外壳确实显示出一些磨损迹象,但尽管如此,但没有迹象表明表面点蚀是第二种最常见的故障模式。 随后进行了进一步的测试,将超出预期的钻井时间延长了一段时间,以尝试确定是否可以发现点蚀的开始,但实际上没有证据表明这一点。 这导致了初步结论,即增材制造马氏体时效钢部件可能比传统选择的用于滑动外壳的钢具有更好的抗点蚀性。