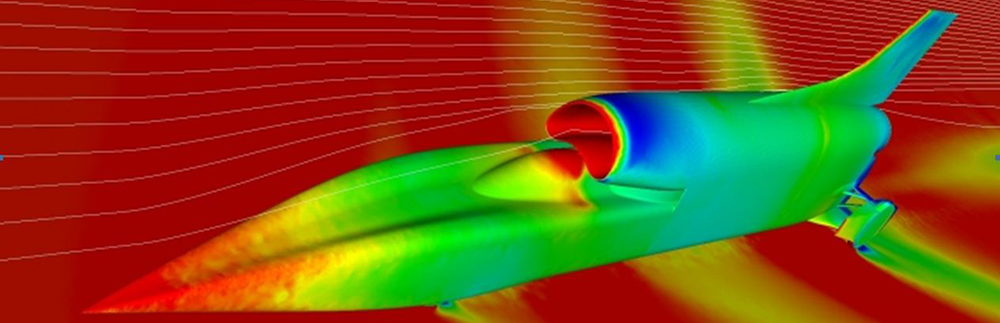

BLOODHOUND 的目标不仅是打破音障,而且是成为第一辆超过每小时 1000 英里(1609 公里/小时)的陆地车辆——以这种速度,它每秒将行驶 4.5 个足球场的长度。

背景

BLOODHOUND 和雷尼绍合作为超音速汽车的一个关键部件生产原型。

驾驶舱和机头的大部分由碳纤维增强环氧树脂制成。在创纪录的尝试中,汽车将经历超过 20000 公斤的皮肤阻力。然而,由于鼻尖位于“前缘”,它将承受更大比例的载荷;高达 12000 公斤/平方米。

复杂表面的极好的精度

虽然多面体的外表面看起来很平坦,但实际上有一些细微的曲线有助于空气动力学。雷尼绍校准其激光,使零件在 250 毫米床上达到 ± 50 微米的精度,因此能够在 CAD 模型中准确再现几何形状。

空心锥度

空心腔深度为 130 毫米,并逐渐变细。如果要加工鼻尖,则在进行更深的切割时,需要更厚的刀具以保持刚度,这决定了可以制造的形状。使用增材制造,虽然一些设计规则适用,但仍有更多的空间可以轻松制造新颖的形状。

钛合金,减少浪费

钛合金 Ti-6Al-4V 很容易使用增材制造进行加工,并且无需额外成本即可构建复杂性。异国情调的材料与更标准的材料需要相同的时间来处理,并且由于只消耗所需的材料,因此可能比预期的更具成本效益。蜂窝内部结构比均匀壁更复杂,使用的材料更少,因此制造成本更低。

“我们认为,使用增材制造工艺生产鼻尖的主要好处是能够制造出中空的鼻尖以减轻重量。以传统方式加工该部件将极具挑战性,会导致设计妥协,并浪费多达 95% 的昂贵原材料。”

强大的设计

六角形蜂窝是一种内在坚固的设计;以任何其他方式在内部表面上制造它都是非常困难的。目前,物理制造能力超过了数字设计能力。软件正在迅速改进以利用这种新的设计潜力 - 期待看到更多受自然启发的设计(一些最优秀的设计),以及诸如拓扑优化之类的迭代方法。

高效生产

“我们认为,使用增材制造工艺生产鼻尖的主要好处是能够制造出中空的鼻尖以减轻重量。以传统方式加工该部件将极具挑战性,会导致设计妥协,并浪费多达 95% 的昂贵原材料。” - 丹·约翰斯,猎犬 SSC。

在几天内完成功能齐全的原型

雷尼绍工程师和 Bloodhound 设计师合作对鼻尖的减重特征进行建模:随后不久就打印出了最终的原型。这条供应链的美妙之处在于没有外部延迟:传统上,等待供应正确的材料(通常是最低订购量)、工具、设计审查和签收(如果数量很大的话)会出现延迟。的钱将花在设计需要商定和“冻结”的工具上)。增材制造将开发和原型制作周期从几个月缩短到几天,解放了工程师并允许在没有特定部件投资的情况下制作原型。可以测试和改进原型以进一步改进。

小批量生产

虽然非常适合原型,但雷尼绍热衷于强调,这项技术还可以提供小批量生产的解决方案,目前在内部使用它来制造牙种植体桥和定制牙基台,以及模具工具嵌件。零件“完全致密”,即优于铸件,大于 99.5%,适用于多种应用。热等静压 (HIP) 是一种成熟的后处理技术,可用于确保密度并进一步改善材料性能。如果零件可能会被推到其设计极限,则可以使用此方法。

材料开发

雷尼绍拥有一支专注于材料科学与开发的专门团队,以生成材料性能数据,并确保雷尼绍的所有材料都达到或超过当前传统方法的行业标准。

智能解决方案

雷尼绍为考虑将雷尼绍的激光熔化系统作为生产解决方案的任何人提供设计审查服务。 您的组件或组件将由雷尼绍的应用工程师进行审核,他们可以就 DfM(可制造性设计)提出建议,对模型进行数字化处理,并在其中一台现场 AM250 机器上制作样品组件。 也可应要求提供预构建报告、检查报告和组件价格估算。